ZMorph 2.0S to drukarka 3D z kategorii niecodziennych — łączy w sobie szeroką funkcjonalność z banalną obsługą.

Spis treści

Specyfikacja ZMorph 2.0S

| Dane podstawowe | |

| Wymiary | 530 x 555 x 480 mm |

| Waga | 25 kg |

| Materiały | aluminium 3 i 6 mm, poliwęglan, ABS |

| Wielkość obszaru roboczego | 250 x 235 x 165 mm |

| Podgrzewany stół | TAK |

| Dodatkowe | |

| Elektronika | Sunbeam 2.0 (rev. C) |

| Liczba sterowników krokowych | 5 |

| Oprogramowanie drukarki | Smoothieware |

| Wydruk | |

| Technologia | FDM, CNC |

| Rodzaje filamentu | PLA, ABS, HIPS, PVA-M, thermo-PLA, flex 65nylon, ceramika, ciasto, czekolada |

| Temperatura ekstruzji | PLA: 185°-200°, ABS: 235°-245° |

| Wymienna głowica | TAK, 1,75 mm, 3,0 mm, CNC, laser, skaner 3D, ekstruder do past |

| Średnica dyszy | 0,2 mm, 0,3 mm, 0,4 mm |

| Zalecana prędkość | 40 – 200 mm/s |

| Zalecana wysokość warstwy | 0,0625 – 0,25 mm |

| Zalecana temp. stołu | PLA: 60°-70°, ABS: 100°-110°. NYLON: 135° |

| Maks. prędkości osi | X i Y: 500 mm/s, Z: 5 mm/s |

| Inne | |

| Dedykowane oprogramowanie | Voxelizer |

Konstrukcja

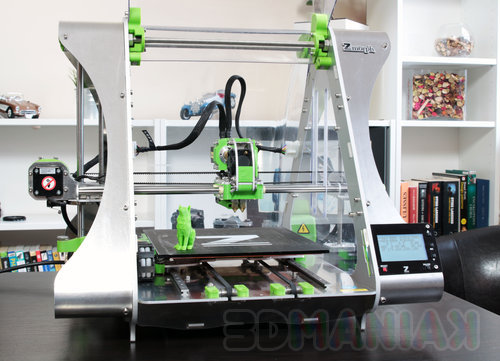

Na samym początku, tuż po postawieniu sprzętu na stole, zdałem sobie sprawę, że to naprawdę sporej wielkości maszyna. Wysokość konstrukcji sięga 48 cm, szerokość 55 cm, a głębokość 53 cm. Trzeba więc zawczasu przygotować sobie odpowiednio duży obszar, zwłaszcza, że oprócz samego sprzętu musimy wygospodarować sobie przestrzeń pod filamenty i narzędzia.

Drukarka ZMorph 2.0S nie jest też lekkim urządzeniem — waży około 20 kilogramów, więc nie wydaje mi się, żebyśmy chcieli przenosić ją z miejsca na miejsce. Nie ma też do tego żadnej specjalnej rączki, która pomagałaby w podnoszeniu sprzętu, ale instalacja nie jest trudna. Urządzenie przybywa w złożone i gotowe do pracy, więc jest to idealny zestaw dla osoby o skromniejszych zdolnościach manualnych.

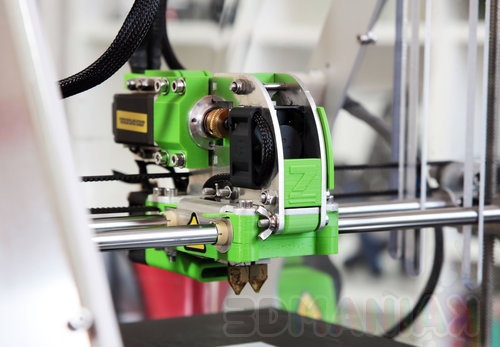

Obudowa składa się z kilku podstawowych elementów, którymi będzie się operowało podczas codziennej eksploatacji: przeźroczystej osłony komory (pozwalającej na podgląd całości obszaru roboczego – sprawdza się podczas doglądania druku), ekstrudera (dysza wypluwająca plastik), panelu nawigacyjnego oraz szklanego, podgrzewanego stołu roboczego o sporych rozmiarach — 250 na 235 na 165 mm.

Konstrukcja opiera się na wykorzystaniu stalowych elementów głównych oraz dodatkowych, wyprodukowanych przez inną drukarkę 3D. Taki zlepek różnych elementów tworzy, mimo wszystko, ciekawie wyglądające urządzenie. Definitywnie nie jest to dodatek upiększający do domowego wyposażenia, ale postawiony w warsztacie prezentuje się imponująco. Całość jest solidnie poskręcana śrubami, a urządzenie stoi bardzo stabilnie.

Instalacja i pierwsze uruchomienie

Drukarkę podłączamy do prądu przy użyciu standardowego kabla z uziemieniem, natomiast połączenie z komputerem osiągamy przy użyciu kabla LAN lub USB. Osobiście jednak preferowałem przenoszenie projektów na kartę SD, ponieważ drukarka posiada własny czytnik kart. Dzięki temu mam pewność, że pracy urządzenia nie zakłócą problemy z komputerem lub siecią domową.

Zanim przystąpimy jednak do pierwszego projektu, trzeba sprawdzić czy wszystkie osie swobodnie się poruszają. Nie ma natomiast potrzeby kalibrowania drukarki, ponieważ wszystkie czynności początkowe zostają wykonane przez producenta zanim sprzęt zostanie spakowany do wysyłki. To kolejny ukłon w stronę mniej wkręconych w temat fascynatów druku 3D.

Panel sterowania

Aby sprawdzić czy ekstruder oraz stół mogą swobodnie się poruszać, musimy skorzystać z panelu sterowania. Składa się on z niewielkiego ekranu z podświetleniem oraz kilku guzików odpowiedzialnych za nawigację po menu. Jedynym językiem systemowym jest angielski, ale raczej nie miałem większych problemów z rozpoznaniem przeznaczenia poszczególnych jego elementów.

Kiedy uruchomimy sprzęt, na ekranie pojawi się ekran powitalny z garścią podstawowych informacji o stanie urządzenia: temperaturze nagrzania, pozycji ekstrudera (osie X i Z) oraz stołu (oś Y) oraz stanie pracy wyrażonej w procentach i adresie IP w lokalnej sieci LAN. Wcisnąwszy przycisk OK przejdziemy do menu głównego, gdzie znajdziemy więcej pozycji:

- Filament Menu — tutaj skorygujemy wszystkie ustawienia dotyczące filamentu, tj. nagrzejemy sprzęt do pracy z konkretnym filamentem, zaparkujemy ekstruder, przeczyścimy go, zmienimy dodatkowe ustawienia temperatury oraz ustawimy w pozycji domowej każdą z osi.

- Play — z tej pozycji wybieramy gotowy projekt do wydruku. Możemy go odtworzyć z wbudowanej pamięci drukarki lub z karty SD.

- Move Axis — za pomocą tego menu możemy dowolnie poruszać każdą z osi niezależnie od pozostałych ustawień. To pomocne, kiedy wydruk się nie uda. Wtedy trzeba wydostać odpadki z wnętrza komory i wyczyścić stół. W ten sposób sprawdzimy także, czy wszystkie osie mogą swobodnie poruszać się po swojej przestrzeni roboczej.

- Select Toolhead — to menu wykorzystujemy do skonfigurowania drukarki z zamontowanym ekstruderem. W ofercie ZMorpha znajdują się bowiem inne głowice pozwalające na drukowanie z różnych rodzajów materiałów. Po wymianie ekstrudera na inny, trzeba zaznaczyć stosowną opcję (single head 1,75 mm, single head 3,0 mm, dual head 1,75 mm, chocolate, ceramics)

- Calibrate — tu sprawdzimy stan kalibracji stołu: możemy odesłać do pozycji startowej każdą z osi, sprawdzić poszczególne ustawienie ekstrudera dla pozycji w tylnej i przedniej lewej lub prawej stronie stołu oraz wysokość, ponad jaką unosi się ekstruder nad stołem.

Pierwsze kroki

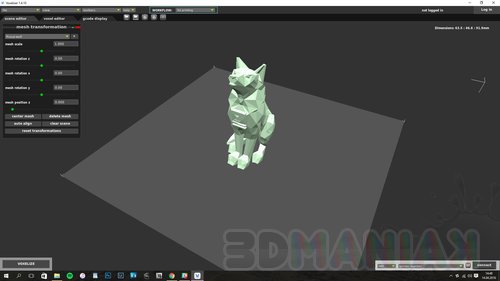

Jak więc wygląda sam proces tworzenia druku? Najpierw trzeba się wyposażyć w specjalny program, najlepiej w Voxelizer dla ZMorph, który to jest przygotowany do współpracy z tą konkretną drukarką. Przy jego użyciu otworzymy plik projektu (STL), gdzie będziemy mogli zmniejszyć lub powiększyć rozmiar wydruku, powielić projekt, aby przy jednym procesie drukowania powstało więcej elementów oraz ustalić wypełnienie i zbudować podpory (jeśli są potrzebne).

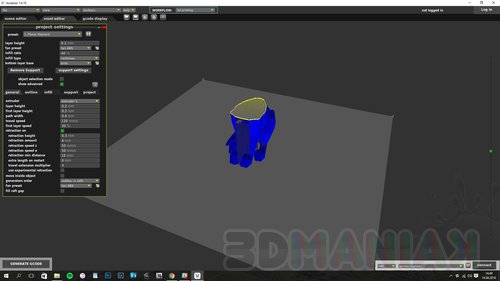

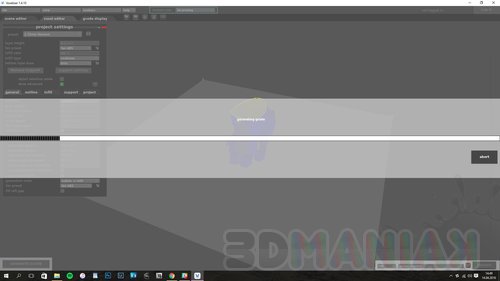

Następnie przystępujemy do procesu voxelizacji, czyli konwersji projektu w obiekt, który będzie mógł zostać wydrukowany. Po jego dokonaniu możemy jeszcze ustalić grubość warstwy, procent i strukturę wypełnienia oraz rodzaj podstawki z plastiku, która jest pierwszą warstwą nakładaną na stół roboczy. Z tego poziomu ustalimy też wszystkie inne parametry, np. szybkość druku czy grubość warstw.

Tak przygotowany projekt można wysłać do drukarki, lub jak w moim przypadku, przenieść na karcie pamięci. Trzeba się posłużyć plikiem GCODE, który stworzymy korzystając z menu z pozycji Eksportuj.

Przed przystąpieniem do druku trzeba nagrzać urządzenie do stosownej temperatury: trzeba wejść do filament menu i wybrać opcję preheat PLA lub preheat ABS — w zależności od filamentu, który wykorzystujemy do druku. Istnieje również możliwość ustawienia własnej temperatury. Z poziomu panelu informacyjnego można również na bieżąco kontrolować wysokość temperatury głowicy oraz stołu, a dodatkowo, oświetlenie ekstrudera oraz stołu informują o aktywnym procesie nagrzewania.

Kiedy będzie odpowiednia, wybieramy opcję Play, a następnie wybieramy wygenerowany na komputerze GCODE i zatwierdzamy wybór. Od teraz wystarczy przyglądać się, jak drukarka warstwa po warstwie tworzy gotowy przedmiot.

Dłuższa praca z drukarką

Jak można zauważyć, cała procedura nie jest szczególnie skomplikowana i jeśli tylko dysponujemy gotowym projektem, w przeciągu kilku minut jesteśmy w stanie zacząć go drukować. Bardzo cenię sobie w tej drukarce oprogramowanie — zarówno do obrabiania projektów, jak i obsługi samego urządzenia. Trzeba jednak nastawić się na to, że nie zawsze wszystko pójdzie zgodnie z naszą myślą.

Przesłany do testów model posiadał dodatkową nakładkę nałożoną na stół roboczy, która w teorii powinna zapewnić lepszą przyczepność. Z czasem jednak pojawiły się problemy z klejeniem się plastiku do powierzchni nakładki. Próbowałem zmienić temperaturę stołu i eksperymentować z rodzajami filamentów, ale to też niewiele pomogło.

Problemy z przyklejeniem się pierwszej warstwy skutkowało tym, że wielokrotnie trzeba było zaczynać druk od nowa. Nieprzyklejona warstwa odginała się, wchodziła w kolizję z działającym ekstruderem i nierzadko całość wydruku ulegała albo zniekształceniu, albo całkowitemu oderwaniu się. Za każdym więc razem, kiedy zaczynałem drukować nową rzecz, pilnowałem więc drukarki przez około 30 minut, żeby upewnić się, że podstawa jest solidnie utwierdzona na powierzchni stołu.

Wszystkie problemy z klejeniem się plastiku zniknęły, kiedy zdjąłem nakładkę i drukowałem na samej szybie. Filament bardzo łatwo się przyklejał podczas wydruku, ale nie było też problemu z odklejeniem plastikowego przedmiotu po jego wystygnięciu.

Wydrukowi przedmiotu o zaokrąglonych kształtach, towarzyszy dość specyficzny akompaniament odgrywany przez silniki napędzające poszczególne osie. Specyficzny i donośny. Z tego też względu nie da się zbyt długo siedzieć obok ZMorpha. Lepiej więc, jeśli będzie on miał własne miejsce, odizolowane od reszty świata. Zwłaszcza, że topieniu plastiku towarzyszą opary i zapachy, których nie sposób wdychać przez dłuższy czas.

Z czego i czym możemy drukować?

ZMorph 2.0S to drukarka oparta o technologię druku FDM — podstawą jest wykorzystanie plastiku PLA, ale ponieważ model ten posiada podgrzewany stół roboczy (moc grzałki to 140 W), możemy też wykorzystać ABS o bardziej plastycznej konsystencji. Nie ma też problemy z wykorzystaniem nylonu, gumy itp.

Oprócz tego ZMorph 2.0S charakteryzuje system wymiennych ekstruderów. Dzięki temu, oprócz standardowego filamentu, możemy pokusić się o druk z wykorzystaniem innych materiałów, w tym ceramiki i innych mas plastycznych, a nawet frezowanie. Każdy z ekstruderów do plastiku charakteryzuje się taką samą specyfikacją — posiada termostat do kontroli temperatury, którą możemy regulować w zakresie 0 – 255 stopni Celsjusza, tworzy druk o rozdzielczości 0,025 – 0,4 mm (25 – 400 mikronów) oraz z maksymalną prędkością pracy 120 mm/s.

Do testowania oprócz ekstrudera z pojedynczą głowicą 1,75 mm otrzymałem też ekstruder z dwoma głowicami (tzw. dual-head) — możemy więc tworzyć dwukolorowe wydruki lub wykorzystać różne filamenty do druku przedmiotu oraz podpór. Ekstruder posiada dwa osobne silniki krokowe (wprowadzające filament do głowicy), a każda z głowic posiada średnicę 1,75 mm. Temperatura pracy odbywa się w zakresie 0 – 255 stopni Celsjusza, więc nie ma problemu z wykorzystaniem różnego rodzaju filamentów.

W praktyce, jednakowoż, dual-head spisywał się dość przeciętnie. Podczas drukowania druga głowica często zahaczała o powstający przedmiot i niszczyła niezastygłą konstrukcję. Myślę, że jeśli ktoś dysponuje większą cierpliwością i determinacją, będzie umiał skorzystać z zalet podwójnej głowicy.

W zestawie dodatkowych ekstruderów znajdują się też takie, które korzystają z bardziej wyszukanych materiałów i metod działania:

- Thick Paste Extruder — umożliwia drukowanie przy użyciu ceramiki, czekolady lub ciasta

- CNC Pro — zmienia drukarkę w frezarkę CNC umożliwiającą obrabianie pleksi, gumy, drewna i innych

- Głowica laserowa — służy do grawerowania na drewnie, skórze oraz cięcie folii, papieru, itp.

Najciekawiej prezentują się możliwości CNC Pro, dzięki któremu możemy wycinać w różnego rodzajach materiałów, tworząc tym samym trójwymiarowe przedmioty w np. drewna. Wydaje mi się też, że ZMorph 2.0S, ze względu na możliwość tworzenia napisów i ozdób z czekolady dzięki ekstruderowi Thick Paste, może się sprawdzić np. w zakładzie cukierniczym.

Osobiście pozostałem jednak przy standardowym drukowaniu przedmiotów, ale bogaty zestaw wymiennych głowic to istna gratka dla chcącego poeksperymentować z różnymi materiałami. Producent zapewnia dostęp do instruktarzu wideo pokazującego, jak zabrać się do wykorzystania każdego z poszczególnych ekstruderów, dlatego nawet osoba nieposiadająca dużego doświadczenia w pracy z drukarką może wypróbować inne możliwości drukarki.

Trzeba jednak wiedzieć, że rozbudowa drukarki to dość spory koszt — cena ekstrudera z dwoma głowicami to około 1399 zł, głowicy laserowej 1695 zł, a ekstrudera z fukcją CNC 850 złotych. Osobiście uważam więc, że na sam początek lepiej zacząć od standardowego ekstrudera 1,75 mm.

Wymiana ekstrudera

To jedna z tych czynności, których obawiałem się najbardziej — majsterkowanie i kombinowanie to nieszczególnie moja specjalizacja. Mimo to bez większego problemu wymieniłem ekstruder. Wystarczy użyć dołączonego do zestawu klucza imbusowego, którym odkręca się główną śrubę zlokalizowaną na frontowej części głowicy. Następnie należy wypiąć kabel z gniazda mieszczącego się na tyłach drukarki i gotowe.

Teraz trzeba skonfigurować drukarkę — wybrać z menu Select Toolhead ekstruder, który został zamontowany i rozgrzać go do temperatury właściwej dla filamentu, jaki chcemy w nim umieścić. Następnie wprowadzamy filament umieszczając go w otworze ekstrudera i przy użyciu menu Filament Menu -> Extrude/Retreact wprowadzamy filament aż do jego wypłynięcia z głowicy. Ot, cała filozofia.

Jakość wydruku

Ponieważ mamy do czynienia z drukarką typu FDM, pewnych ograniczeń wynikających z technologii powstawania wydruków nie da się uniknąć. Każdy przedmiot ma strukturę pokazującą poszczególne warstwy, ale na efekt końcowy mają wpływ szybkość i dokładność pracy esktrudera. Możemy pozwolić sobie na druk, gdzie grubość warstwy będzie wynosić min. 0,0125 mm, a prędkość nakładania warstw od 40 do 200 mm/s.

Oto trzy figurki wykonane przy użyciu tego samego ekstrudera oraz filamentu, ale z innymi paramterami wydruku (grubość warstwy stopniowo zmniejszaliśmy z 0,2 mm do 0,1 mm i 0,025 mm). Szczegółowe oględziny pokazują jednak, że nie ma to dużego wpływu na efekt końcowy. Warstwy są nadal widoczne.

Dobrze wyglądają natomiast większe przedmioty, gdzie faktura powierzchni aż tak bardzo się nie wyróżnia. Jestem bardzo zadowolony z podstawki pod telefon, jaką udało mi się wydrukować na ZMorphie. Poszczególne krawędzie przedmiotu są gładkie, ładnie wykończone, dzięki czemu wydruk prezentuje się naprawdę dobrze.

Gorzej wypadła natomiast podstawka, gdzie drukarka musiała stworzyć łukowaty kształt zwężający się ku górze. Powstałe w tym miejscu szczerbienia są bardzo brzydkie i trzeba włożyć trochę pracy w obróbkę końcową, żeby wygładzić tę powierzchnię. Byłem natomiast pod wielkim wrażeniem figurki wydrukowanej przez Szymona. Popiersie, które wydrukował było naprawdę imponujące — o dużej ilości szczegółów i estetycznej fakturze. Podobnych efektów z figurką statku Sokół Milennium. Model posiada ładnie wykończoną bryłę o naprawdę sporej ilości szczegółów. Podoba mi się!

Czas i koszty wydruku

Czas wydruku to kolejny aspekt, który pozostawał dla mnie zupełną niewiadomą. Drukarkę bardzo szybko przygotujemy do pracy — nagrzanie głowicy i stołu zajmuje do 3 minut, natomiast czas samego wydruku jest uzależniony od wielkości przedmiotu, stopnia jego skomplikowania oraz innych parametrów. Możemy manipulować szybkością pracy ekstrudera (40-200 mm/s) oraz grubością nakładanej warstwy, co ma wpływ zarówno na dokładność wydruku, jak i na czas jego powstawania. Najdłużej trwający wydruk, jaki powstał w ramach testowania drukarki trwał około 16 godzin, najkrótszy zaś około 2 godzin.

Ciekawie rysuje się też kwestia kosztów eksploatacyjnych. Zalecane materiały eksploatacyjne można kupić za pośrednictwem strony producenta, gdzie kilogramowa szpula filamentu kosztuje 99 złotych, niezależnie od grubości (1,75 i 3 mm) oraz tego, czy jest to PLA czy ABS. Taką szpulę można wyczerpać dość szybko, ale wszystko zależy od częstotliwości drukowania oraz stopnia wypełnienia wnętrza przedmiotu. Sokół Millenium, który powstał w ramach testu drukarki waży zaledwie 58 gramów, czyli koszt takiego przedmiotu to około 5,74 zł. Trzeba jednak pamiętać o tym, że sporo filamentu tracimy na nieudanych próbach wydruku.

W gruncie rzeczy jest to jednak niedrogie przedsięwzięcie. Zakładam, że kilogram filamentu przeciętnemu użytkownikowi wystarczy przynajmniej na 1,5 miesiąca drukowania niewielkich obiektów. Oprócz plastiku drukarka nie potrzebuje żadnych specjalistycznych materiałów eksploatacyjnych.

Czyszczenie i konserwacja

Czyszczenie sprzętu nie jest szczególnie kłopotliwą sprawą. Po każdym wydruku najlepiej jest przeczyścić głowice wybierając opcję flash noozles, którą znajdziemy w Filament Menu. Nie ma też większych problemów z czyszczeniem samego stołu, ale problem zaczyna się tworzyć wtedy, kiedy zapcha się jedna z głowic. Wówczas trzeba ją nagrzać do standardowej temperatury pracy i spróbować przetkać otwór, a jeśli to nie pomoże, należy odkręcić głowicę. To trochę kłopotliwa i niewdzięczna czynność.

Poza tym nie ma większych problemów z utrzymaniem drukarki w czystości. Stół roboczy łatwo wyczyścić z resztek plastiku, a pozostała część obudowy pozostaje nietknięta przez proces druku. To właśnie wyróżnia drukarki FDM od tych, których praca opiera się na użyciu termoutwardzanej żywicy, gdzie technologia druku wiąże się z tym, że powstaje dużo bałaganu dookoła drukarki.

Podsumowanie i opinia

Nie uważam się za wystarczająco duży autorytet w dziedzinie druku 3D, aby w pełni ocenić możliwości drukarki ZMorph 2.0S, ale w mojej opinii to naprawdę kawał dobrego sprzętu. Nie ukrywam, że ogromną zaletą jest prostota obsługi. Drukarka przychodzi w jednym kawałku gotowym do użycia od razu po wyjęciu z pudełka, posiada idealnie zintegrowane oprogramowanie na komputer, a w dodatku jest sprzętem umożliwiającym dalszą rozbudowę. Z tego też względu szczerze polecam ten sprzęt każdemu początkującemu amatorowi druku 3D.

Jest tylko jeden problem — cena, która w przypadku tego sprzętu sięga nawet 12 tys. złotych skutecznie może ostudzić zapał entuzjasty tej dziedziny. Producent oferuje kilka wariantów drukarki, gdzie każdy różni się ilością dołączonych do zestawu ekstruderów. Możemy wybierać spośród zestawu „precyzyjnego drukowania” (z ekstruderem 1,75 mm) podstawowego zestawu oraz kompletnego zestawu. W gruncie rzeczy każdy powinien coś znaleźć dla siebie, ale na sam początek wydatek przewyższający 7 tysięcy złotych jest trudny do przyjęcia.

- Solidna konstrukcja;

- Wymienne ekstrudery;

- Zadowalająca rozdzielczość wydruku;

- Łatwość obsługi;

- Oprogramowanie dodatkowe (Voxelizer);

- Wsparcie dla 5 sterowników krokowych

- Cena;

Niektóre odnośniki na stronie to linki reklamowe.